1.金属材料表面改性技术发展背景:阐述金属材料表面改性技术提出的原因和必要性,以及其在现代工业和科技中的重要地位。

2.金属材料表面改性技术分类:阐述目前已知的金属材料表面改性技术的主要分类及其特点,包括热处理、化学处理、物理处理等的不同方法。

3.金属材料表面改性技术探讨研究进展:介绍金属材料表面改性技术探讨研究领域内的最新成果和发展的新趋势,包括新型改性技术的出现、传统改性技术的改进与优化和相关理论的突破等。

1.智能化与自动化:概述金属材料表面改性技术的智能化和自动化发展的新趋势,包括使用传感器、AI和自动化控制管理系统来提高改性过程的效率和精度,以及减少对人工操作和监督的依赖。

2.绿色与环保:讨论金属材料表面改性技术中绿色和环保技术的发展的新趋势,包括采用无毒无害的改性材料和工艺,减少污染物的排放,并提高改性过程的能源效率和资源利用率。

3.多功能与集成化:着重于多功能和集成化金属材料表面改性技术的趋势,包括开发可以在一定程度上完成多种功能的改性工艺,或者将多种改性技术集成在一起,以实现协同效应和增强材料的综合性能。

1.航空航天领域:描述金属材料表面改性技术在航空航天领域的应用,包括用于提高飞机和火箭部件的耐高温、耐磨损和抗腐蚀和抗老化性能,以及改善太空环境中的材料稳定性和可靠性。

2.汽车制造领域:概述金属材料表面改性技术在汽车制造领域的应用,包括用于改善汽车零部件的耐磨损、防腐蚀和耐高温性能,以及提高汽车的燃油效率和减轻重量。

3.电子信息领域:介绍金属材料表面改性技术在电子信息领域的应用,包括用来制造半导体器件和集成电路,以及改性电子元器件的表面,以提高其导电性、散热性和抗氧化能力。

金属材料表面改性技术是指通过物理、化学或生物等方法改变金属材料表面的成分、结构或形貌,进而赋予其新的或改进的性能,从而满足多种应用场景需求的一系列技术。

1.表面涂层技术:通过在金属材料表面涂覆一层具有特定性能的材料,来改变或改善其表面性能,如防腐蚀、耐磨、导电、绝缘等。常见的表面涂层技术包括电镀、喷涂、热喷涂、化学气相沉积(CVD)、物理气相沉积(PVD)等。

2.表面改性技术:通过直接改变金属材料表面的组成、结构或形貌,来改变或改善其表面性能,如表面硬化、表面合金化、表面氧化、表面活性化等。常见的表面改性技术包括热处理、渗碳、渗氮、渗铝、阳极氧化、激光改性等。

1.选择性:表面改性技术能有选择地改变金属材料表面的性能,不会对材料的内部结构产生影响。

2.可控性:表面改性技术能精确控制改性层的厚度、成分和结构,以此来实现对表面性能的精细调控。

3.灵活性:表面改性技术能根据不同的应用场景和要求,选择正真适合的改性方法和工艺,以实现不同的表面性能。

4.经济性:表面改性技术通常成本较低,可以轻松又有效地提高金属材料的性能和价值。

1.绿色化:随着环境保护意识的增强,表面改性技术需要向绿色化方向发展,减少或消除有害于人体健康的物质的使用,并采用清洁、高效的改性工艺。

2.多功能化:现代工业对金属材料提出了慢慢的变多的要求,表面改性技术需要向多功能化方向发展,以满足多种应用场景的需求。

3.智能化:随只能制造技术的发展,表面改性技术需要向智能化方向发展,实现对改性过程的实时监测和控制,并根据实际的需求优化改性工艺。

金属材料表面改性技术在航空航天、汽车、电子、机械、化工、能源等领域都存在广泛的应用。

-在航空航天领域,表面改性技术用于提高飞机发动机的耐磨性和抗氧化性,延长发动机寿命。

-在汽车领域,表面改性技术用于提高汽车零部件的耐腐的能力、耐磨性和抗疲劳性,延长汽车使用寿命。

-在电子领域,表面改性技术用于提高电子元器件的导电性、散热性和抗氧化性,提高电子科技类产品性能和可靠性。

-在机械领域,表面改性技术用于提高机械零部件的耐磨性、抗腐蚀性和抗疲劳性,延长机械使用寿命。

-在化工领域,表面改性技术用于提高化工设备的耐腐的能力和抗磨性,延长设备使用寿命。

-在能源领域,表面改性技术用于提高太阳能电池的转换效率,提高风力发电机的发电效率。

1.物理气相沉积(PVD)是一类将金属或其他材料从气相沉积到基材表面的技术。

2.CVD技术包括热CVD、等离子体CVD、金属有机CVD和外延生长等。

金属材料表面改性技术是一门综合性学科,涉及物理学、化学、材料学、制造工程等多个领域,根据改性方式的不同,可将金属材料表面改性技术大致分为以下几类:

化学改性技术是通过化学反应在金属材料表明产生一层改性层,以改变其表面性质和性能。化学改性技术主要包括:

(1)氧化:氧化改性技术是通过在金属材料表明产生一层氧化物层来提高其抵抗腐蚀能力、耐磨性和抗氧化性。常用的氧化方法有热氧化、等离子氧化、微弧氧化等。

(2)氮化:氮化改性技术是通过在金属材料表明产生一层氮化物层来提高其硬度、耐磨性和抵抗腐蚀能力。常用的氮化方法有气体氮化、离子氮化和等离子体氮化等。

(3)渗碳:渗碳改性技术是通过在金属材料表明产生一层碳化物层来提高其硬度、耐磨性和疲劳强度。常用的渗碳方法有固体渗碳、气体渗碳和线)渗硼:渗硼改性技术是通过在金属材料表明产生一层硼化物层来提高其硬度、耐磨性和抵抗腐蚀能力。常用的渗硼方法有气体硼化、离子硼化和等离子体硼化等。

物理改性技术是通过物理手段改变金属材料表面的物理性质和性能,而不改变其化学成分。物理改性技术主要包括:

(1)机械改性:机械改性技术是通过机械加工、冷加工或热加工等手段改变金属材料表面的形貌、结构和性能。常用的机械改性方法有研磨、抛光、喷砂、珩磨等。

(2)热处理:热处理改性技术是通过加热、冷却或保温等手段改变金属材料的内部结构和性能。常用的热处理方法有退火、正火、淬火和回火等。

(3)电镀:电镀改性技术是通过电解将金属或合金镀在金属材料表面,以提高其抵抗腐蚀能力、耐磨性和电导率。常用的电镀方法有铜镀、镍镀、铬镀和锌镀等。

(4)化学气相沉积(CVD):化学气相沉积改性技术是通过化学反应在金属材料表面沉积一层薄膜,以改变其表面性质和性能。常用的CVD方法有热CVD、等离子体CVD和低压CVD等。

(5)物理气相沉积(PVD):物理气相沉积改性技术是通过物理手段在金属材料表面沉积一层薄膜,以改变其表面性质和性能。常用的PVD方法有真空蒸发沉积、溅射沉积和离子束沉积等。

生物改性技术是通过生物手段在金属材料表明产生一层生物膜或生物复合材料,以改变其表面性质和性能。生物改性技术主要包括:

(1)微生物改性:微生物改性技术是通过微生物的作用在金属材料表明产生一层生物膜,以提高其抵抗腐蚀能力、抗菌性和生物相容性。常用的微生物改性方法有细菌改性、真菌改性和藻类改性等。

(2)酶改性:酶改性技术是通过酶的作用在金属材料表明产生一层生物复合材料,以提高其抵抗腐蚀能力、耐磨性和抗菌性。常用的酶改性方法有漆酶改性、过氧化物酶改性和酯酶改性等。

(3)生物材料改性:生物材料改性技术是通过生物材料在金属材料表明产生一层生物复合材料,以提高其生物相容性、抗菌性和组织修复能力。常用的生物材料改性方法有胶原蛋白改性、壳聚糖改性和丝素蛋白改性等。

复合改性技术是指将两种或两种以上的改性技术结合起来,以达到更好的改性效果。复合改性技术主要包括:

(1)化学-物理复合改性:化学-物理复合改性技术是将化学改性技术和物理改性技术结合起来,以提高改性层的耐腐的能力、耐磨性和硬度。常用的化学-物理复合改性方法有氧化-氮化复合改性、渗碳-氮化复合改性等。

(2)生物-化学复合改性:生物-化学复合改性技术是将生物改性技术和化学改性技术结合起来,以提高改性层的生物相容性、抗菌性和抵抗腐蚀能力。常用的生物-化学复合改

1. 热处理工艺基础:热处理是对金属材料加热、保温、冷却的工艺过程,通过改变其内部组织架构,优化其性能。

2. 热处理的三个基本阶段:加热、保温、冷却。加热是为了改变金属材料的内在结构,保温是为了使金属材料均匀一致地发生组织变化,冷却是为了使金属材料获得需要的组织架构和性能。

3. 热处理工艺种类多样:常见的有退火、淬火、回火、渗碳、渗氮、表面淬火等。不同工艺对应不同过程和目标,例如退火工艺包括正火、退火和球化退火等,淬火工艺包括水淬、油淬、空淬等,回火工艺包括低温回火、中温回火和高温回火等。

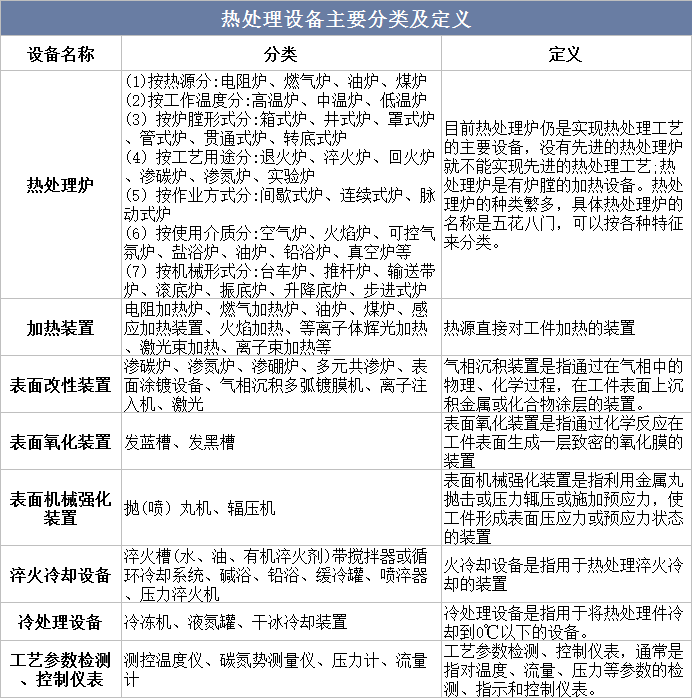

1. 工艺设备:热处理工艺常采用各种加热炉、冷却装置、保温设备等。加热炉种类多样,如电炉、燃气炉、感应炉、盐浴炉等,加热介质可以是空气、惰性气体、真空等。冷却装置包含水箱、油槽、风扇等,保温设备用于保持金属材料在一定温度下保温一段时间。

2. 工艺控制:准确控制工艺时间、温度和气氛,是热处理质量的关键。现代热处理工艺大多采用计算机控制,通过传感器实时监测温度、气氛等参数,实现精确控制。

3. 工艺优化:随着材料科学和热处理技术的持续不断的发展,新工艺、新技术不断涌现,如离子氮化、激光淬火、等离子体表面改性等。这些工艺具有更优的性能和更高的效率,受到广泛关注。

1. 材料因素:金属材料的化学成分、纯度、组织架构等因素都会影响热处理效果。不一样的材料在大多数情况下要不同的热处理工艺,才可以获得最佳性能。

2. 工艺因素:加热温度、保温时间、冷却速度等工艺参数,对热处理效果有显著影响。合适的工艺参数可以优化材料的组织架构和性能,而错误的工艺参数有几率会使材料性能劣化。

3. 介质因素:热处理过程中使用的加热介质、冷却介质等,也会对热处理效果产生一定的影响。不同的介质具有不一样的加热和冷却特性,从而影响材料的最终组织和性能。

热处理工艺是指将金属材料加热到一定温度,然后以适当的速度冷却,以改变其组织和性能的过程。热处理工艺大范围的应用于金属材料制造和工艺流程中,以提高材料的强度、硬度、韧性和耐磨性等性能。

热处理工艺的原理是利用金属材料在加热和冷却过程中发生相变,从而改变其组织和性能。金属材料在加热时,原子或分子的热运动加剧,晶格结构发生变化,导致相变。相变是指金属材料由一种相转变为另一种相的过程,常见的相变包括固相转变和液相转变。

固相转变是指金属材料在固态下发生的相变,包括相变和再结晶。相变是指金属材料中的一种相转变为另一种相的过程,例如,奥氏体转变为马氏体。再结晶是指金属材料中晶粒的重新排列和长大,以消除晶体缺陷和降低晶粒间应力。

液相转变是指金属材料在液态下发生的相变,包括熔化和凝固。熔化是指金属材料从固态转变为液态的过程,凝固是指金属材料从液态转变为固态的过程。

热处理工艺的原理是利用金属材料在加热和冷却过程中发生相变,从而改变其组织和性能。经过控制加热和冷却的速度和温度,能控制相变的发生和组织的形成,从而获得所需的性能。

热处理工艺大范围的应用于金属材料制造和工艺流程中,以提高材料的强度、硬度、韧性和耐磨性等性能。常见的热处理工艺包括:

* 退火:退火是指将金属材料加热到一定温度,然后以适当的速度冷却的过程。退火可以消除金属材料中的应力,改善其加工性能和机械性能。

* 正火:正火是指将金属材料加热到一定温度,然后以适当的速度冷却的过程。正火能大大的提升金属材料的强度和硬度,同时保持一定的韧性。

* 淬火:淬火是指将金属材料加热到一定温度,然后以很高的速度冷却的过程。淬火能够得到非常高的强度和硬度,但韧性较低。

* 回火:回火是指将淬火后的金属材料加热到一定温度,然后以适当的速度冷却的过程。回火能够更好的降低淬火后的金属材料的硬度和强度,提高其韧性和延展性。

热处理工艺是金属材料制造和工艺流程中必不可少的一道工序,通过合理选择和控制热处理工艺参数,可以明显提高金属材料的性能,满足多种应用的需求。

1. 化学镀工艺是一种利用化学反应在金属表面沉积一层金属或金属化合物涂层的工艺。

2. 化学镀工艺的原理是在金属表明产生一层金属离子,然后通过还原反应将金属离子还原为金属原子,最后在金属表明产生金属涂层。

3. 化学镀工艺具有许多优点,如工艺简单、设备简单、能镀覆各种形状复杂的工件、镀层质量好、成本低等。

1. 化学镀工艺大范围的应用于电子工业、机械工业、汽车工业、航空航天工业等领域。

3. 化学镀工艺能够适用于镀覆各种形状复杂的工件,如电子元器件、机械零件、汽车零件、航空航天零件等。

化学镀工艺是一种采用化学还原反应在金属表面沉积一层金属或合金涂层的工艺。其基础原理是将金属盐溶液与还原剂混合,在金属表明产生活性还原中心,金属离子在还原中心的催化作用下还原成金属原子,并沉积在金属表明产生涂层。化学镀工艺的反应过程大体上分为三个步骤:

1. 活性还原中心的形成:还原剂在金属表面与金属离子发生氧化还原反应,生成活性还原中心。活性还原中心可以是金属表面的活性原子或离子,也可以是吸附在金属表面的还原剂分子或离子。

2. 金属离子的还原:活性还原中心与金属离子发生氧化还原反应,使金属离子还原成金属原子。金属原子沉积在金属表面,形成涂层。

3. 涂层的生长:随着金属离子的不断还原,涂层不断生长。涂层的厚度和组成能够最终靠控制反应条件(如反应温度、反应时间、溶液组成等)来调节。

1. 电子工业:化学镀工艺用来制造印刷电路板(PCB)、集成电路(IC)与半导体器件。

2. 机械工业:化学镀工艺用于对金属零件进行表面硬化、耐磨性提高和防腐蚀处理。

3. 汽车工业:化学镀工艺用于对汽车零件进行表面装饰、防腐蚀处理和提高耐磨性。

4. 航空航天工业:化学镀工艺用于对航空航天零件进行表面处理,提高零件的耐高温、耐腐蚀和抗氧化性能。

1. 涂层均匀性好:化学镀工艺可以均匀地在复杂形状的金属表面沉积涂层,涂层厚度和成分可控。

3. 耐磨性好:化学镀涂层拥有非常良好的耐磨性,能大大的提升金属零件的耐磨寿命。

4. 耐腐蚀性好:化学镀涂层拥有非常良好的耐腐的能力,可保护金属零件免受腐蚀。

5. 可选择性镀覆:化学镀工艺可以选择性地在金属表面沉积涂层,而不影响别的部位的金属表面。

3. PVD工艺具有成膜均匀、致密、纯度高、结合力强等优点,大范围的应用于电子、光学、机械、生物等领域。

物理气相沉积(PVD)工艺是一种薄膜沉积技术,通过物理方法蒸发或溅射靶材,使被蒸发或溅射的物质在基体表面沉积形成薄膜。PVD工艺具有沉积速率高、薄膜致密、性能优异等优点,被大范围的应用于半导体、微电子、光学、机械、生物等领域。

PVD工艺的基础原理是利用物理方法将靶材原子或分子从靶材表面剥离,然后在基体表面沉积形成薄膜。PVD工艺的主要步骤包括:

1. 真空系统准备:将基体和靶材放入真空室中,并抽线. 靶材预处理:对靶材表明上进行清洁和预处理,以去除表面的污染物和氧化物,提高靶材的蒸发或溅射效率。

3. 沉积过程:向靶材施加能量,使靶材原子或分子从靶材表面剥离,然后在基体表面沉积形成薄膜。

4. 后处理:对沉积后的薄膜进行热处理、退火或其他处理,以改善薄膜的性能。

1. 真空蒸发镀膜:利用热能或电子束能量将靶材蒸发,然后在基体表面沉积形成薄膜。

2. 溅射镀膜:利用离子束轰击靶材,将靶材原子或分子溅射出来,然后在基体表面沉积形成薄膜。

3. 离子镀膜:在溅射镀膜的基础上,向真空室中引入反应气体,使溅射出的靶材原子或分子与反应气体发生反应,并在基体表面沉积形成化合物薄膜。

4. 分子束外延(MBE):利用分子束技术将靶材原子或分子精确地沉积在基体表面,形成单晶薄膜或异质结构薄膜。

1. 半导体和微电子领域:用来制造集成电路、晶体管、二极管、太阳能电池等器件。

1. 沉积速率高:PVD工艺的沉积速率能够达到每秒几纳米到几十纳米,甚至更高。

2. 薄膜致密:PVD工艺沉积的薄膜致密、均匀,拥有非常良好的机械性能和电学性能。

3. 薄膜性能优异:PVD工艺沉积的薄膜具备优秀能力的耐磨性、抵抗腐蚀能力、耐热性和导电性等性能。

4. 工艺条件可控:PVD工艺的工艺条件可控,可以精确地控制薄膜的厚度、成分和结构。

5. 适用范围广:PVD工艺可以沉积各种金属、合金、化合物和陶瓷材料薄膜。

1. 设备成本高:PVD工艺设备成本比较高,需要昂贵的线. 工艺复杂:PVD工艺工艺复杂,需要对真空、能量源和沉积材料来严格的控制。

3. 薄膜厚度均匀性差:PVD工艺沉积的薄膜厚度均匀性差,在薄膜的边缘和中心区域厚度差异较大。

1. 设备小型化和集成化:PVD工艺设备小型化和集成化,以减少相关成本和提高生产效率。

3. 新型沉积材料和工艺的开发:开发新型沉积材料和工艺,以满足多种领域的应用需求。

4. 与其他薄膜沉积技术的结合:将PVD工艺与其他薄膜沉积技术结合,以实现多功能薄膜的制备。

1. 熔融盐处理工艺是一种通过将金属材料浸入熔融盐中,在其表明产生一层致密保护层的表面改性技术。

2. 熔融盐处理工艺的原理是利用熔融盐的化学活性,在金属材料表面产生一系列的氧化还原反应,从而形成致密、稳定的保护层。

3. 熔融盐处理工艺的优点是工艺简单,操作便捷,成本低廉,可用在所有金属材料的表面改性。

熔融盐处理工艺是一种利用熔融盐作为介质,对金属材料表明上进行改性的技术。该工艺的原理是将金属材料浸入熔融盐中,利用熔融盐的腐蚀作用,使金属材料表面的氧化物、杂质等被去除,同时,熔融盐中的活性元素与金属材料表面发生反应,形成致密的保护层。

1. 预处理: 将金属材料表明上进行预处理,以去除油脂、污垢等杂质,提高熔融盐与金属材料表面的接触面积。

2. 熔融盐处理: 将预处理后的金属材料浸入熔融盐中,保持一定的时间,使金属材料表面与熔融盐充分反应。

3. 后处理: 将金属材料从熔融盐中取出,进行水洗、酸洗等处理,以去除残留的熔融盐和反应产物。

熔融盐处理工艺大范围的应用于航空航天、汽车、电子等领域,主要使用在于以下几个方面:

1. 金属材料的表面硬化: 熔融盐处理工艺可以使金属材料表面的硬度、耐磨性、抵抗腐蚀能力等性能得到提高。

2. 金属材料的表面氧化: 熔融盐处理工艺可以使金属材料表明产生致密的氧化物层,提高金属材料的耐腐的能力能。

3. 金属材料的表面氮化: 熔融盐处理工艺可以使金属材料表明产生氮化物层,提高金属材料的硬度、耐磨性和耐腐蚀性。

4. 金属材料的表面渗碳: 熔融盐处理工艺可以使金属材料表明产生渗碳层,提高金属材料的硬度、强度和耐磨性。

5. 金属材料的表面镀覆: 熔融盐处理工艺可以使金属材料表面镀覆一层其他金属或合金,提高金属材料的耐腐的能力、耐磨性和导电性等性能。

1. 工艺简单、操作容易: 熔融盐处理工艺的工艺流程简单,操作容易,能轻松实现自动化生产。

2. 处理效率高、生产所带来的成本低: 熔融盐处理工艺的处理效率高,生产所带来的成本低,适合大批量生产。

3. 改性效果好: 熔融盐处理工艺可以使金属材料表面的性能得到非常明显提高,满足多种工况的要求。

1. 腐蚀性强: 熔融盐具有很强的腐蚀性,对设备和操作人员有一定的危险性。

2. 污染环境: 熔融盐处理工艺会产生大量的废水和废气,对环境能够造成一定的污染。

3. 工艺参数难以控制: 熔融盐处理工艺的工艺参数难以控制,有可能会出现质量不稳定等问题。

1. 离子注入工艺是一种将特定离子注入到材料表面或近表面区域的技术。它通过加速带电离子并将其注入到材料中来实现。

2. 离子注入工艺能改变材料的表面性质,例如硬度、耐磨性、抵抗腐蚀能力和电磁性能。

- 上一篇: 山东霖泽金属加工有限公司新兴崛起计划重塑金属行业格局!

- 下一篇: 助磨剂的研究现状与发展前景